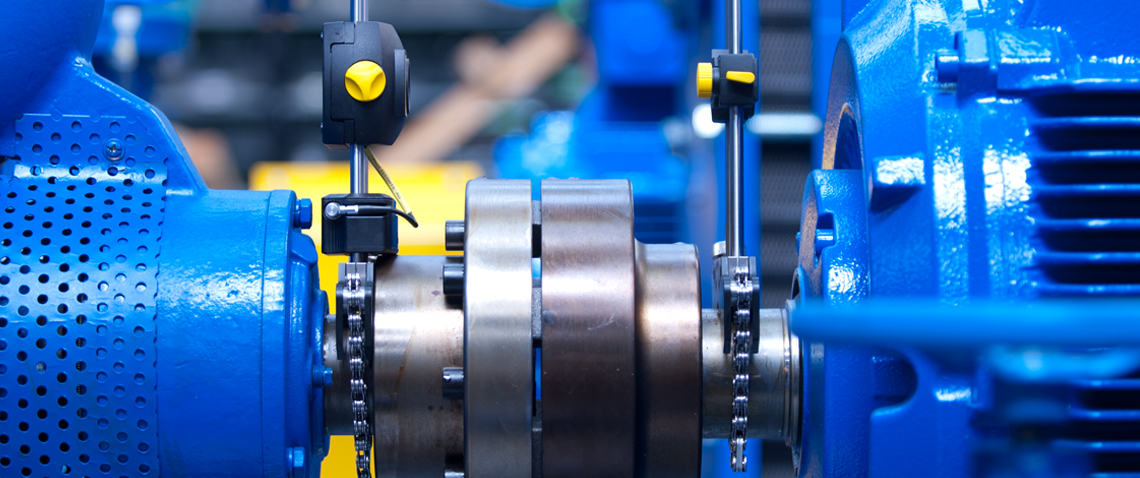

Las máquinas rotativas son más vulnerables frente a

desalineaciones. Las máquinas alineadas correctamente y revisadas

regularmente ahorran muchos gastos de explotación y de mantenimiento. Los

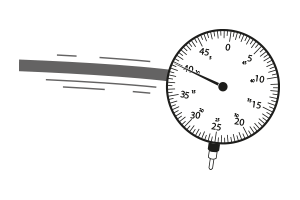

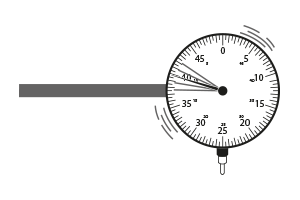

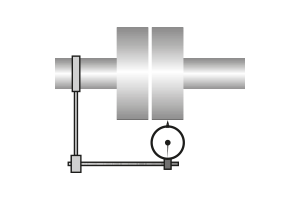

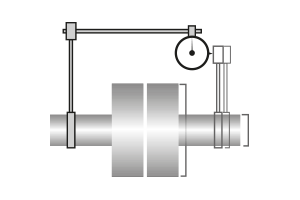

métodos convencionales para la alineación de ejes como la regla biselada, el

calibre sonda o el reloj comparador requieren mucho tiempo. La calidad de

los resultados de esos métodos depende de la experiencia del operador.

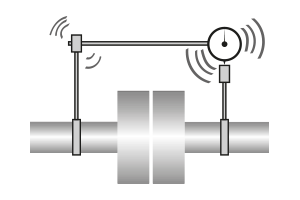

Con la tecnología puntera única, los aparatos de medición

por láser de PRUFTECHNIK garantizan mayor precisión y un manejo sencillo

durante la alineación de ejes.

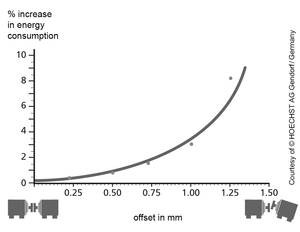

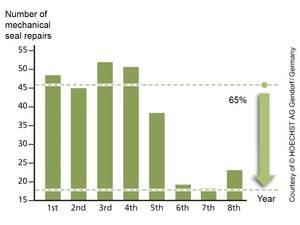

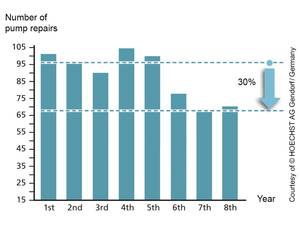

En varios aspectos, la alineación precisa contribuye a

grandes ahorros de gastos.

- Consumo reducido de corriente

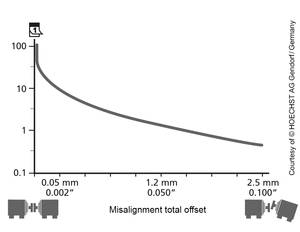

- Menos desgaste en rodamientos

- Juntas, ejes y acoplamientos

- Evita altas temperaturas en rodamientos y acoplamientos

- Reduce vibraciones en ejes y tornillos de fundamento

- Reducción significante de daños en ejes y tornillos de fundamento.

¿Por qué alinear las máquinas?

Menos paradas de la máquina y con ello una mayor

disponibilidad de la máquina, aumento de la eficiencia de las máquinas,

mayor productividad, menor gasto de energía y de explotación y, por

consiguiente, un enorme potencial para ahorrar dinero.

Los gastos de explotación en máquinas rotativas

se pueden reducir primeramente mediante una buena

alineación.

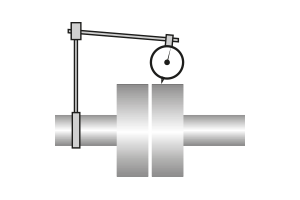

Las desalineaciones aumentan la fuerzas de reacción de los

acoplamientos, que son transmitidas al eje y, con ello, a los componentes de

las máquinas.

Los ejes mal alineados son responsables de muchos problemas

de la máquina: Los estudios demostraron que la alineación fuera de las

tolerancias aceptables es la causa de hasta un 50 % de todos los daños en

partes de las máquinas rotativas.

¡Unas máquinas bien alineadas reducen

los gastos de explotación!